近年来, 随着产业改革的深入进行, 以往追求数量的运营方式已经无法适应现代需求, 企业纷纷从追求数量的模式转变到追求数量和质量并重的模式. 为了提高零件的产量以及质量需要精确掌握磨削时的温度, 在温度过高时及时采取措施, 减少损失.

磨削加工是现代机械制造业中实现精密加工和超精密加工的基本工艺技术. 通过磨削加工可以得到满意的尺寸精度、形状精度、表面质量等. 由于磨削过程持续的时间较短以及加工的金属层较薄, 磨削过程中产生的热量大部分会集中在磨削区内, 在工件表面形成局部高温, 当温度在超过某一临界值, 就会引起表面热损伤, 从而降低零件的使用性能和可靠性, 所以磨削温度是衡量磨削加工质量好坏的一个重要指标. 磨削过程具有非线性、强耦合、多变量等特点, 传统获得磨削温度的方式一般为热电偶测量法以及使用热源计算结合有限元法获得. 使用热电偶法来测量磨削温度简单方便、成本低廉, 但是会破坏工件的整体性, 造成热量传导与实体工件有差异, 影响测量精度. 使用热源计算结合有限元法存在较多缺点, 热源计算的影响因素过多, 计算复杂, 有限元法的耗时较长.

AlphaGo的出现, 引起了人工智能以及深度学习的热潮. 深度学习的本质是通过多层次的特征映射从声音、图片、文字等输入数据中提取有助于理解数据本身含义的有效特征表示, 深度学习方法的目的是寻找原始数据之间的关系. 目前基于数据驱动的磨削温度预测研究已经展开, 马占龙等[1]利用BP算法对磨削温度进行了预测, 所得结果与实验结果比较接近. 蒋天一等[2]利用改进型BP神经网络对球面磨削的最高温度进行了预测, 所得结果较传统的单一BP神经网络有了较大提升. 马生彪[3]利用RBF和BP神经网络分别对磨削温度进行了预测并进行了比较, 结果表明, RBF神经网络的误差和训练次数均低于BP神经网络, 证明了RBF网络比BP神经网络更具优越性. 彭远志[4]使用了改进型BP神经网络预测了大平面砂轮磨削齿面的温度, 准确的反映了实际齿面磨削温度. Liu CJ等[5]使用PSO-BP (粒子群优化BP神经网络)、GD-BP (用梯度下降法训练的BP神经网络)、LM-BP (用Levenberg-Marquardt算法训练的BP神经网络) 3种方式预测钛基材料的磨削温度, 结果表明PSO-BP在预测精度方面比其它两种方式更高. Odior AO[6]提出了一种利用神经网络和模糊技术进行磨削过程的控制系统, 使用神经模糊模型来控制磨削过程, 使得磨削过程在可接受的温度水平下获得最大的输出功率, 最大金属去除率, 不会导致工件烧伤.

卷积神经网络(Convolutional Neural Network, CNN)作为深度学习的核心算法模型, 以其强大的特征提取能力在图像识别、语音分析、自然语言处理等领域取得了突破性进展, 但在机械加工方面的应用研究仍然不多. 本文提出基于CNN的磨削温度预测模型, 希望能够提高预测精度, 对CNN预测模型应用到实际生产加工中有一定的理论指导作用.

1 卷积神经网络原理CNN来源于生物的视觉系统结构对局部信息进行感知并进行分层理解的模仿, 在逐层提取不同的低级特征之后, 最终将低级特征结合成为高级特征. 与传统全连接形成大量参数以及手动提取特征的方式不同, CNN能够自动提取特征并采用权值共享来降低网络训练复杂度以及确保预测准确性.

1.1 前向传播CNN包含了一个特征抽取器, 特征抽取器主要包括卷积和池化操作. 卷积层是卷积神经网络的核心层, 主要用于提取特征. 输入图像和卷积核的对应位置元素相乘再求和, 即得到输入数据的特征图. 在卷积层, 前一层的矩阵作为输入, 与卷积核进行卷积运算. 池化层是对卷积层提取的特征进行下采样, 以达到降维的目的. 池化层一般位于卷积层的下一层, 两者总是成对出现. 卷积及池化输出公式分别为:

| $ Y_j^l = f\left(\sum\limits_{i \in M_j }^n { X_i^{l - 1} } W_{ij}^l + B_j^l \right)$ | (1) |

| $\mathop Y\nolimits_{{j}}^l = f(\mathop \beta \nolimits_j^l pooling(\mathop X\nolimits_j^{l - 1} ) + \mathop B\nolimits_j^l )$ | (2) |

式中,

在反向传播阶段, 神经网络主要完成误差计算以及卷积层权值的更新. 卷积神经网络的主要工作是使预测输出值

| $O \!=\!\mathop {\arg}\limits_{ W_L } \min L(W) \!=\! \mathop{ \arg}\limits_{W_L } \min \left[\frac{1}{{\left| D \right|}}\sum\limits_{i \in D}^{\left| D \right|} {L_W } ( X^{(i)} ) \!+\! \lambda r(W)\right]$ | (3) |

| $\Delta \mathop W\nolimits_{t + 1} = \mathop W\nolimits_{t + 1} - \mathop W\nolimits_t = \mu \Delta \mathop W\nolimits_t - \eta \nabla L(\mathop W\nolimits_t )$ | (4) |

式中,

| $\mathop q\nolimits_m = \mathop R\nolimits_w q = \frac{{\mathop R\nolimits_m \mathop F\nolimits_t \mathop V\nolimits_s }}{{\mathop l\nolimits_s b}}$ | (5) |

式中, ls为接触弧长; Ft为切向磨削力; Rw为热量分配比; Vs为砂轮速度; b为磨削宽度.

热源计算公式(5)得到的结果是磨削区瞬时发热量, 需将其输入仿真软件, 由仿真软件计算才能得出磨削温度值. 将所获得的大量温度数据收集起来之后, 当做训练样本来来训练预测模型并预测磨削温度. 因此很多科研人员不再使用解析法或有限元法转而研究使用BP神经网络来预测磨削温度.BP神经网络是由输入层、隐层和输出层组成的多层前馈网络. 层与层之间采用全连接的方式连接. 由于BP神经网络预测模型存在预测时间长, 模型不易收敛, 容易陷入局部极小值等缺点, 无法适应实际生产过程. 其它传统的神经网络也如BP神经网络一样存在预测精度较差, 预测时间长等缺点, 为了克服传统神经网络的缺点, 本文提出的基于CNN的磨削温度预测模型的预测精度高于BP神经网络, 这说明了CNN模型克服了传统神经网络的缺点, 并达到很高的精度.

2.2 基于CNN的温度预测模型卷积神经网络因其局部连接、权值全局共享以及池化操作, 极大的降低了网络的复杂度, 并且大大缩减了参数数量. 在机械加工过程中, 变量之间存在复杂的非线性关系, 很难通过数学模型来准确反映变量之间的关系. CNN因对平移、扭曲、缩放具有一定的不变性而具有很强的泛化能力被广泛应用到各行各业中, 并且取得丰硕的成果. 本文将CNN引入到磨削温度的预测中, 使用经典的LeNet-5模型来建立磨削温度预测模型, 其结构如图1所示.

|

图 1 CNN结构图 |

输入层为影响磨削温度的相关影响因素构成, 如砂轮速度、磨削深度、进给速度、磨削时间、接触面积等, 这些影响因素构成一维输入矩阵. 然而二维矩阵比一维矩阵具有更加丰富的信息特性, 能够提取更多有效特征. 将图片中的每一个像素点看成一个值, 那么图片就相当于二维矩阵数据. 利用Tensorflow框架中的reshape命令将影响因数作为像素点填入16×16的二维矩阵中, 使之成为二维图像数据, 转变过程如图2所示[9]. 二维矩阵从输入层到卷积层, 由5×5的卷积核进行特征提取, 然后到池化层进行下采样来降低数据维度, 减少计算量. 常用的池化方法有最大池化、均值池化, 本文建立的模型采用最大池化, 最大池化能有效保留大部分信息. 在几对卷积层和池化层之后与全连接层相连. 全连接层将前面的低级特征进行补充融合形成高级特征, 传递给输出层, 在输出层采用回归模型得到预测结果.

|

图 2 数据转换示意图 |

激活函数将非线性特性引入网络中, 使神经网络具有非线性, 避免了神经网络只是单纯的线性组合, 使得神经网络在理论上可以拟合任何的函数. 常见激活函数如下: Sigmoid 函数、Tanh函数和ReLU函数等. 本文选用ReLU作为激活函数, 其函数表达式如下:

| $ f(x) = \max (0,x) $ | (6) |

式中,

Sigmoid 函数容易出现梯度消失现象, 导致深层网络很难训练, 并且收敛缓慢, 最后存在幂运算, 计算耗时.Tanh也存在梯度消失和幂运算问题. ReLU 函数梯度不会饱和, 解决了梯度消失问题缓解了Sigmoid 和Tanh 函数的梯度消失和幂运算问题, 计算复杂度低, 不需要进行指数运算, 使部分神经元不进行输出(值为0), 从而使得网络更加具有稀疏性, 缓解了过拟合问题的发生.

3 仿真结果 3.1 有限元仿真在制造工程领域中, 应用计算机模拟磨削过程是有限元法的强力的应用方式之一. 因此, 越来越多的研究者应用有限元技术研究磨削过程. 有限元法无论是使用宏观还是微观的模型都对分析磨削温度有很好的研究价值[10]. Tahvilian AM等[11]利用使用3D瞬态热有限元模拟工件中的温度分布. 并用使用柔性机器人进行磨削实验. 结果表明, 模拟结果与测量温度之间具有良好的一致性. Wang ZX等[12]采用6种不同类型的热源模拟钛合金的磨削温度场, 并与实验结果进行对比, 结果表明三角形分布热源的模拟结果与实验结果吻合较好.

本文采用热源计算模型及有限元法结合方式进行了3000组仿真, 将每一次仿真的数据收集起来得到3000组数据. 每组数据由砂轮速度、磨削深度、进给速度、磨削时间、接触面积、材料导热系数、材料密度、材料比热容、切向力以及传热比例这10个数据组成. 其中砂轮速度、磨削深度、进给速度、切向力以及传热作为热源计算参数, 磨削时间、接触面积、材料导热系数、材料密度及材料比热容为有限元仿真必要参数. 用从有限元法仿真中收集的数据假设为实际值对CNN模型进行训练及测试, 有限元仿真模型结果如图3所示.

3.2 卷积神经网络数值仿真选用钛合金作为主要材料, 在各种磨削参数组合下的得到的温度仿真数据, 其中训练样本数量为3000, 测试样本数量为25. 实验的软件环境为Windows 10操作系统, 处理器为Inter i7-8750H, 内存为16 GB DDR4. 利用Google开源深度学习工具TensorFlow编写相应的仿真程序.

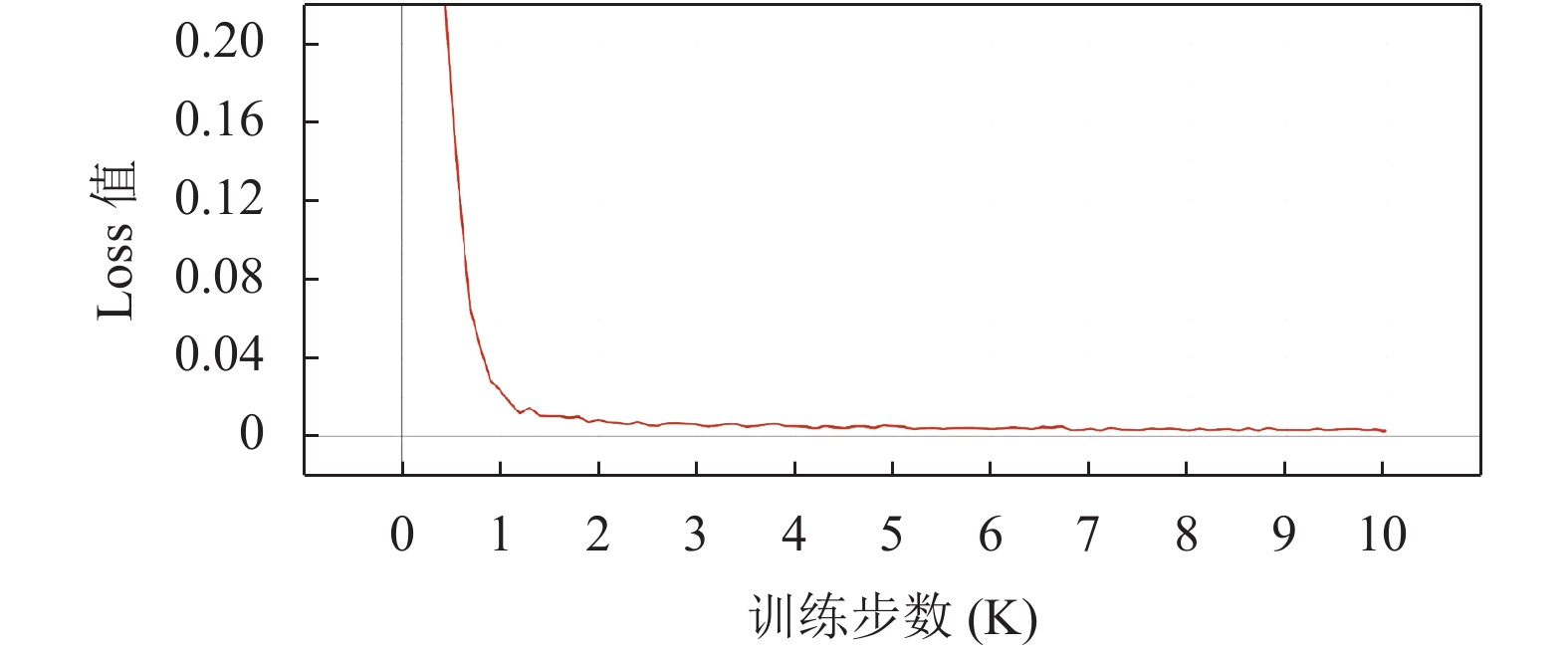

选取2层深度的CNN训练模型得到的Loss动手术值作为参考, 得到的Loss值与训练次数关系如图4所示.

|

图 3 有限元仿真结果 |

|

图 4 损失值随训练次数的变化示意图 |

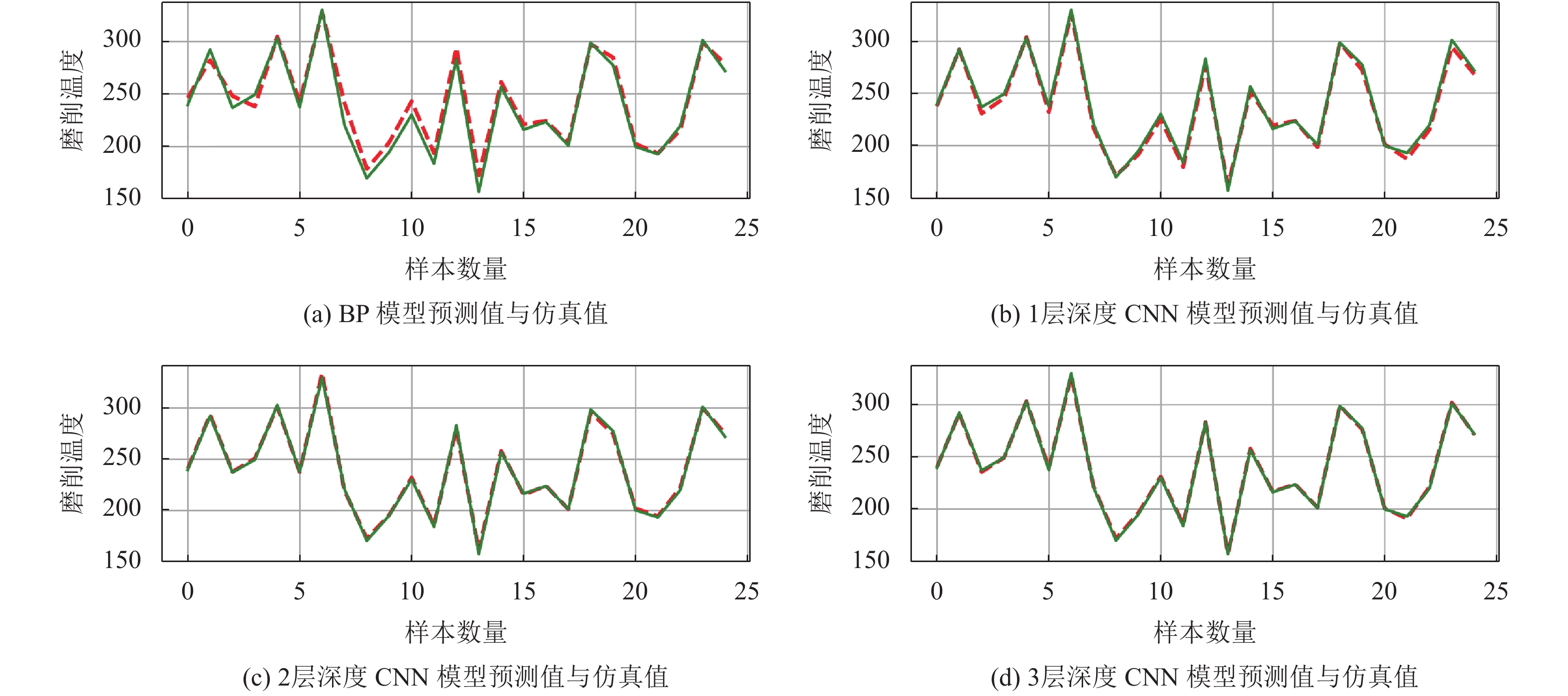

从图4中可以看出模型训练1000次以后趋于稳定, 模型的Loss值基本不变. 将25个测试样本输入CNN预测模型得到的结果如图5所示以及部分数据如表1所示. 图5中分别将BP模型、1层深度CNN模型、2层深度CNN模型、3层深度CNN模型的预测值与仿真值进行了对比, 从图中可知, 3种CNN模型比BP模型预测结果的精度提高较多, 并且在3种CNN模型中, 随着深度的增加, 预测结果的精度依次有比较明显的提升. 这是因为BP神经网络是全连接神经网络, 且设置的隐藏层数较少, 所以预测效果较差, 如果将BP神经网络的隐藏层数设置的较多, 则需要训练的参数会变得非常多, 模型训练的时间会变的很长. 卷积神经网络因其局部连接、参数共享以及池化操作的特性, 相比于BP神经网络需要训练的参数少很多, 并且能够获得绝大部分有用信息, 所以卷积神经网络模型的预测时间短并且精度较高. 卷积神经网络随着层数的增加, 卷积-池化层的数量相应的增加, 提取的特征也越来越多, 预测精度也越来越高但是当卷积-池化层数量达到一定程度时, 精度达到极限, 再增加层数也无法得到更精确的结果. 其中, n层深度CNN (n=1, 2, 3)中的n表示n对卷积层和池化层.

4种模型的平均相对误差见表2, BP模型的平均相对误差最高为3.14%高于1层CNN预测模型的1.53%. 3层深度CNN模型的平均相对误差最低, 仅为0.42%. 由于平均相对误差越低, 模型精度越高, 所以BP神经网络模型预测精度最低, 3层深度CNN模型的预测精度最高. 在CNN模型中, 随着卷积-池化层数增加, 预测精度也有很明显的提升, 表明了CNN模型深度越深, 非线性拟合能力越强, 且适用于磨削温度预测.

|

图 5 4种模型预测值与仿真值对比 |

| 表 1 部分预测数据与仿真数据对比表 |

| 表 2 4种模型的平均相对误差 |

4 结论

本文利用TensorFlow深度学习框架建立了基于CNN的磨削温度预测模型, 希望能提高磨削温度预测精度. 现在得出如下结论:

(1)使用神经网络预测磨削温度能够获得较高的准确度和精确度.

(2)卷积神经网络预测平均相对误差低于BP神经网络误差, 且卷积神经网络层数越深获得的预测值误差越小.

(3)使用两层深度的卷积神经网络足够获得准确的预测温度值, 无需使用更深层次的卷积神经网络模型.

| [1] |

马占龙, 王高文, 张健, 等. 基于有限元及神经网络的磨削温度仿真预测. 电子测量与仪器学报, 2013, 27(11): 1080-1085. |

| [2] |

蒋天一, 胡德金, 许开州, 等. 改进型BP神经网络对球面磨削最高温度的模拟与预测. 上海交通大学学报, 2011, 45(6): 901-906. |

| [3] |

马生彪. 磨削加工过程振动仿真与磨削温度预测[硕士学位论文]. 郑州: 郑州大学, 2011.

|

| [4] |

彭远志. 大平面砂轮磨削温度的理论分析及数值仿真[硕士学位论文]. 重庆: 重庆大学, 2014.

|

| [5] |

Liu CJ, Ding WF, Li Z, et al. Prediction of high-speed grinding temperature of titanium matrix composites using BP neural network based on PSO algorithm. The International Journal of Advanced Manufacturing Technology, 2017, 89(5–8): 2277-2285. DOI:10.1007/s00170-016-9267-z |

| [6] |

Odior AO. Application of neural network and fuzzy model to grinding process control. Evolving Systems, 2013, 4(3): 195-201. DOI:10.1007/s12530-013-9073-x |

| [7] |

房佳斌, 尹育航, 杨玉鹤, 等. 基于真实磨粒分布的砂轮建模及温度场仿真. 硅酸盐通报, 2016, 35(12): 4212-4216, 4221. |

| [8] |

李荣斌, 崔璨, 陈梦蝶. 平面磨削温度场有限元仿真及实验. 机械设计与研究, 2014, 30(6): 81-85. |

| [9] |

胡石雄, 李维刚, 杨威. 基于卷积神经网络的热轧带钢力学性能预报. 武汉科技大学学报, 2018, 41(5): 338-344. |

| [10] |

Doman DA, Warkentin A, Bauer R. Finite element modeling approaches in grinding. International Journal of Machine Tools and Manufacture, 2009, 49(2): 109-116. DOI:10.1016/j.ijmachtools.2008.10.002 |

| [11] |

Tahvilian AM, Champliaud H, Liu Z, et al. Study of workpiece temperature distribution in the contact zone during robotic grinding process using finite element analysis. Procedia CIRP, 2013, 12: 205-210. DOI:10.1016/j.procir.2013.09.036 |

| [12] |

Wang ZX, Yu TB, Zhang TQ, et al. Grinding temperature field prediction by meshless finite block method with double infinite element. International Journal of Mechanical Sciences, 2019, 153–154: 131-142. DOI:10.1016/j.ijmecsci.2019.01.037 |

2020, Vol. 29

2020, Vol. 29